聚焦卷绕及叠片工艺 盖泽传感赋能锂电制造

特斯拉投资者日上,马斯克称实现可持续的能源经济需要达到储能240 TWh,可再生电力30 TWh的目标。特斯拉释放的信号对整个锂电行业未来发展是持续利好的,同时更多国产品牌也将在锂电赛道下大方异彩。

国产电池从材料体系创新到系统结构设计优化,再到制备工艺的革新,底层创新能力一直“在线”。

从竞争格局来看,宁德时代麒麟电池、比亚迪刀片电池、蜂巢龙鳞甲电池、星恒电源锰基电池等基于材料、工艺、结构等形成的差异化竞争。

不同的电池形态决定了不同制备工艺,高工产业研究院(GGII)统计,2022年国内动力电池装机量260.93GWh,其中方形电池241.09GWh,占比超92%。从电池工艺来看,目前方形电池以卷绕工艺为主流,而叠片工艺正成为近两年的发展趋势。

从制备工艺看设备,高工锂电认为,卷绕机、叠片机作为方形、圆柱电池制造的核心设备,其精度直接影响了电池出厂的品质及安全性,而传感器作为辅助提高设备生产精度的重要一环,相当于产线上“信号兵”,通过检测丝毫“误差”,确保电池高质、高效生产。

目前,传感器已形成力学、视觉、激光等不同技术方向的细分赛道。其中,纠偏传感器作为激光传感器的子集,在锂电制造中通过激光检测及控制极片边缘的整齐度、检测极片及隔膜是否破损,进而保证电池生产的良率及性能。

从锂电关键工序看纠偏传感器“功力”

高工锂电获悉,纠偏传感器在极片边缘位置的测量和控制起到了关键性作用,从锂电制造工序来看:

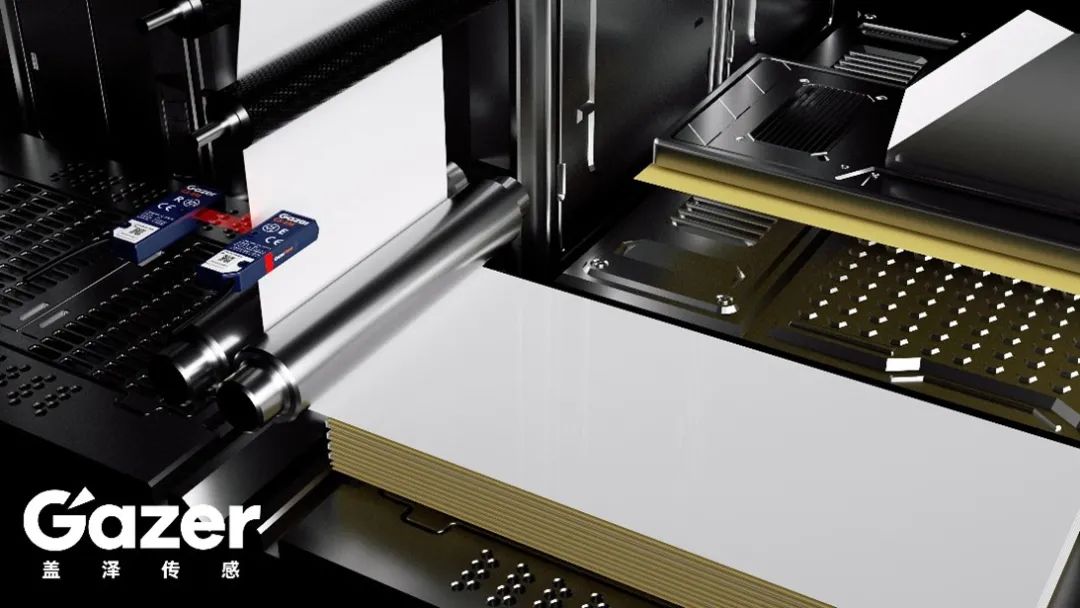

典型场景一,在卷绕工艺中,放卷、蛇形弯及入卷纠偏传感器的精度及测量速度直接影响到电芯卷绕的质量和极片破损检测的准确率。

典型场景二,在叠片工艺中,使用纠偏传感器测量隔膜边缘位置,确保Z字叠片时隔膜边缘位置的准确性。

典型场景三,在涂布工艺中,使用边缘测量传感器同样可有效保证极片涂布边缘位置的精确性;还可确保涂布边缘与极片边缘的平行度及间距的精确性。

![]()

多元应用场景下,盖泽传感推出GS-EM和GS-LM两大边缘测量传感器系列王牌产品,以更优越的性能、更快的测量速度以及多样化的功能,全面助力锂电池生产提速。

盖泽传感,以国产化检测设备赋能半导体行业,助力半导体精密制造;并同步切入锂电池赛道,洞察极片制备痛点,以激光传感器“武装”卷绕机、叠片机、涂布机等设备,提升锂电池制造精度、速度。

GS-EM系列高精度边缘测量传感器,拥有行业领先的4KHz超高采样频率,重复精度可达5μm,其超小的机身设计,适用于各种安装环境。

GS-LM系列边缘测量传感器,采用一体镜面反射方式,无需额外安装反光板。测量频率可达2KHz,重复精度为0.03mm。

纠偏传感器助力卷绕工艺“高精度+高良率”

从行业内看,卷绕工艺由于发展时间长、成本低、效率和良率高、产业配套成熟,目前还是动力电池制备的主流工艺。不仅如此,随着圆柱电池在未来的逐步放量,卷绕工艺的提升将加速其产业化进程。

然而,卷绕工艺存在折弯处容易掉粉、产生毛刺、极片膨胀、隔膜拉伸等潜在问题,诸如此类问题都会导致整个电芯报废,设备需要保证极片与隔膜入卷时料线的一致性,同时检测出极片是否存在破损。

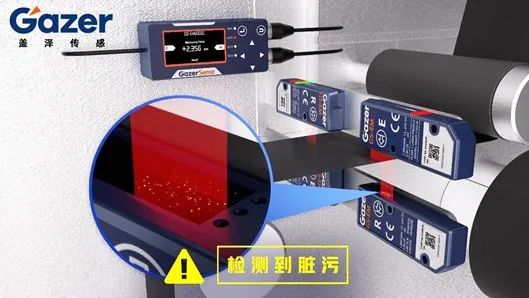

在此情况下,盖泽GS-EM012纠偏传感器拥有5μm重复精度及最高4kHz采样频率,即使卷绕机以高速度运转,仍可检测出极小的极片破损并确保纠偏的精确性。此外,该系列纠偏传感器独创的粉尘脏污报警功能,可有效防止极片粉尘掉落堆积所造成的测量值误差。

此外,在卷绕机入卷过程中对入卷精度有着极高的要求,且需准确检测出极片和隔膜上是否有破损。

卷绕机在放卷以及卷绕过程中也需保证料线的前后一致性,以防止极片在入卷前料线就已经跑偏,造成因位移量过大导致的撕裂、飞带、纠偏机构纠死等问题。

卷绕机放卷及蛇形弯纠偏方面,可使用盖泽GS-LM024、GS-EM030系列产品。该系列纠偏传感器拥有更宽的量程范围,即使极片换卷时搭边偏差较大,仍可确保搭边前后极片均在测量范围内。

纠偏传感器“加速”叠片工艺渗透锂电制造

储能市场,方形叠片工艺在储能锂电池的渗透率将快速提升。

目前,储能市场以280Ah电芯为主流,大容量电芯对电池整体的空间利用要求更高,叠片工艺可以有效减少卷绕工艺在拐角弧度上的空间浪费,不仅可以降低成本,在相同空间下可容纳更多的极片,进一步提高电芯容量及电池的能量密度。

然而,解决叠片工艺的良率问题才能进一步加速在储能领域的渗透。

对此,使用盖泽GS-EM012/GS-EM030传感器,在入叠过程中可对隔膜边缘实时纠偏,确保叠片后裸电芯边缘的整齐度;此外,GS-EM系列纠偏传感器可有效检测到隔膜破损,防止由于隔膜破损造成的阴阳极短路。

为寻求更加极致的生产效率,动力、储能电池企业已开始在产线上导入切叠一体机,将极片分切段与叠片段融合在一起,对极片的良率要求更高。

对此,使用盖泽GS-EM系列纠偏传感器测量极片边缘实时位置,配合纠偏机构对切叠一体机极片运动过程实现纠偏,确保料线不跑偏以及分切极片尺寸的精确性。

回归锂电池制造场景,盖泽GS-EM系列产品体积尺寸小,仅62mm*21mm*9.6mm,适用于各种安装环境。此外,为应对特殊的安装环境,盖泽制作了90度转角配件可供选配。

为适应不同距离的安装,盖泽团队利用独特的光学设计和校准,将GS-EM最大安装距离突破至300mm,还采用了超高分辨率CMOS感光元件,使该系列传感器拥有5μm的重复测量精度。

值得一提的是,盖泽GS-EM系列传感器测量频率最高可达4KHz,可在高速状态下检测到更小的缺口,跟上锂电池产线速度,最大化提高生产效益,为电池厂提质增效。此外,盖泽独创的粉尘脏污报警功能,可有效防止由于极片粉尘掉落堆积所造成的测量值误差。

总的来看,纠偏传感器作为锂电制造较为细分的赛道,在规模化生产下赋予产线更高的经济价值。随着锂电产业不断发展,上游材料、设备也将进入新一轮的革新,对纠偏传感器性能要求更高,盖泽传感将与锂电行业同频共振,聚焦生产痛点,持续赋能锂电制造。